Yağlamanın Analizi

Teknolojinin sürekli gelişmesiyle birlikte, binek ve ticari araçların yağlama sistemi için giderek daha yüksek gereksinimler ortaya çıkmaktadır. Geçmişte, ürün yağlama performansının geliştirilmesi ve iyileştirilmesi esas olarak tezgah deneylerine dayanıyordu. Tezgah testi sezgisel olarak “iyi” ve “kötü” yağlama performansını elde edebilmesine rağmen, yüksek maliyeti ve uzun döngüsü, hızlı ürün yinelemesine ve performans iyileştirmesine elverişli değildir.

Bu nedenle, tasarımın erken aşamasında yağlama sisteminin yağlama etkisini hızlı ve doğru bir şekilde simüle edebilen ve analiz edebilen, her bir bileşen için yağlama yağı miktarının tasarım gereksinimlerini karşıladığını doğrulayan ve neden olduğu parçalardan kaçınan bir sıçrama, yağlama analiz yazılımına ihtiyaç vardır.

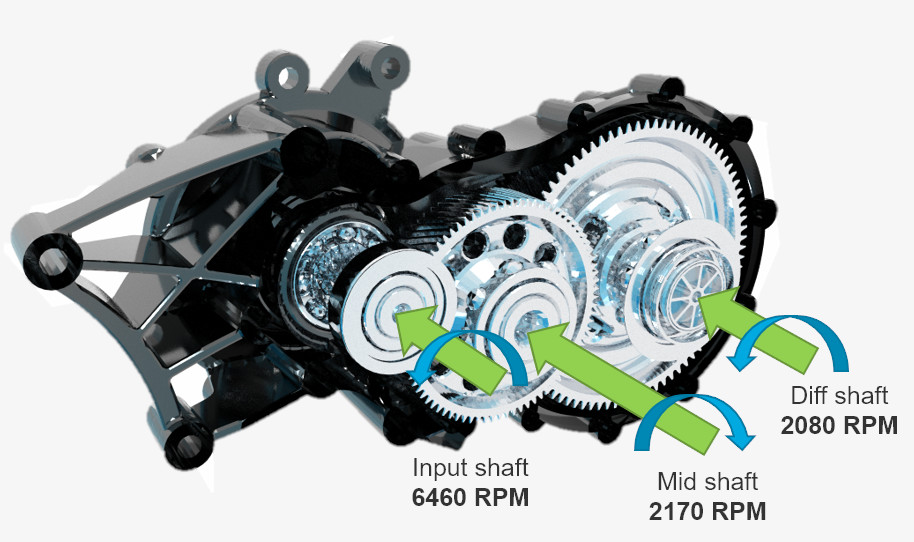

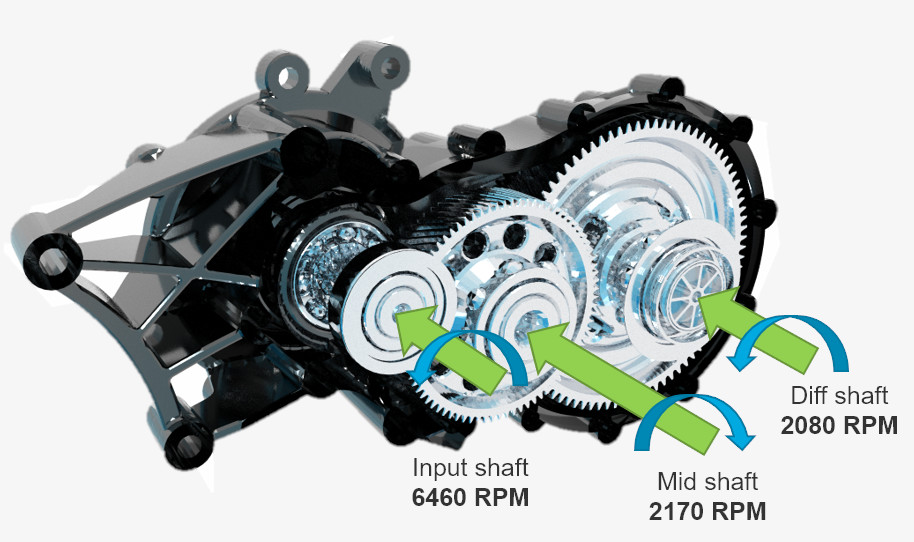

Bu yazıda, Altair nanoFluidX kullanılarak bir örnek model üzerinden, analiz ayarları, akış alanı analizi, yatağın sonundaki yağ dağılımı, dişli kutusunun termal analizi ve yağ karıştırma kaybı tork değerinin hesaplanamsı gösterilmektedir.

Karıştırma analiz ayarları

Çok fazlı akış analizi

Fiziksel süre: 2 s

Çözünürlük: 0,75 mm

Parçacık sayısı: 11,8 milyon

Model hazırlama süresi: 1 saat

Donanım platformu: 8 adet NVIDIA Tesla V100

Zaman ortalaması

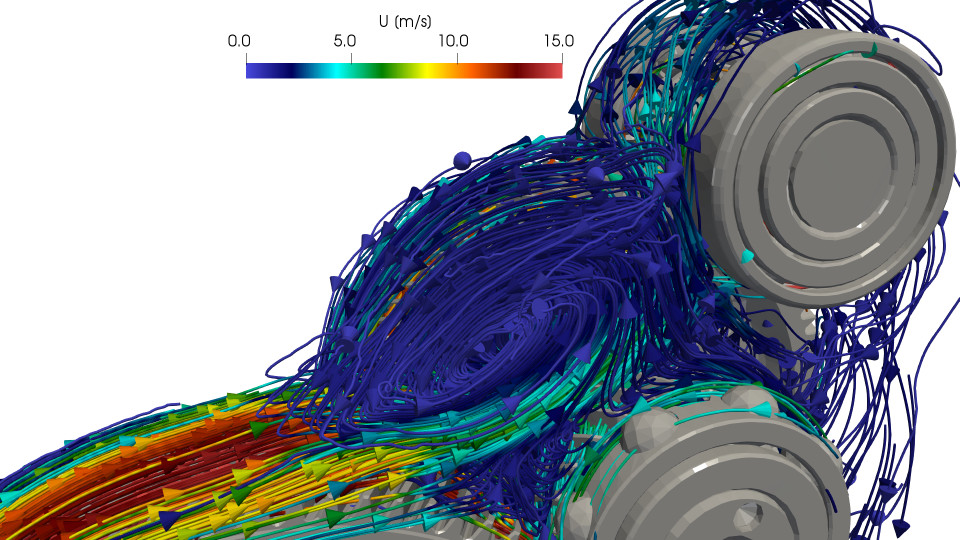

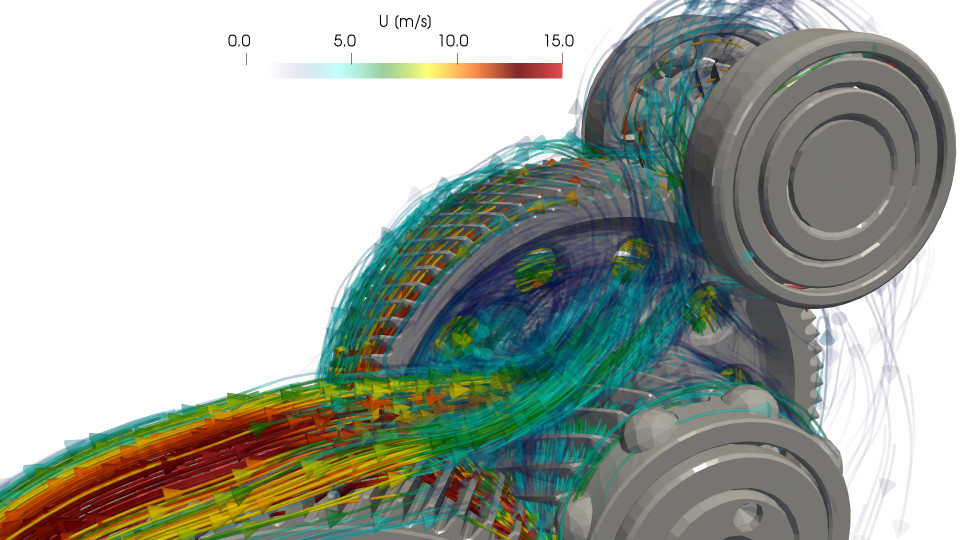

Altair nanoFluidX özel bir zaman ortalamalı sonuç bastırma yöntemi kullanır: Yarı kararlı bir akış alanı oluşturmak için geçici akış alanının zaman ortalaması alınmaktadır. Bu, daha doğru ve net akış alanı dağıtım bilgileri sağlayarak şanzımandaki yağın eşit dağılımına dikkat etmemize olanak tanır.

Ortalama hız

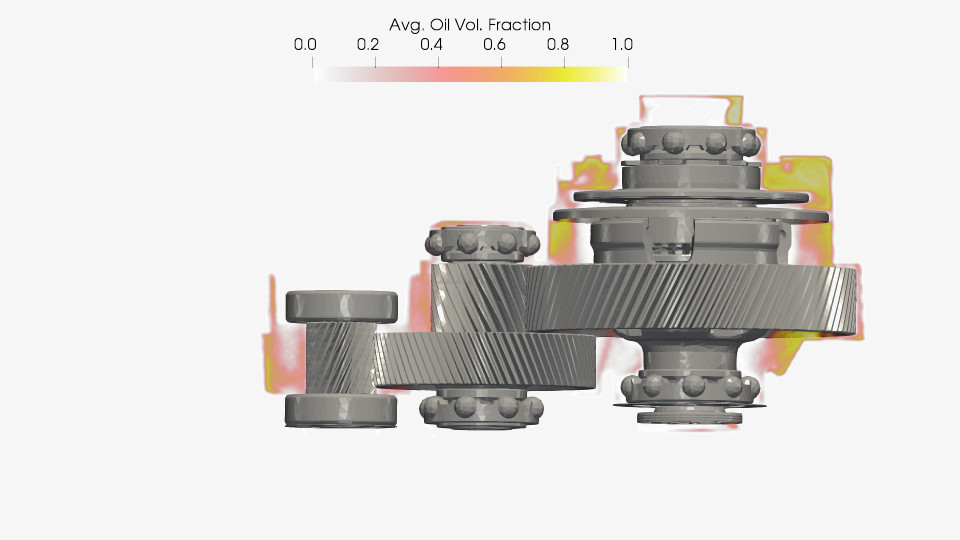

Ortalama yağ dağılımı

Ara dişlinin üst kısmında büyük bir düşük hızlı girdap bulunmaktadır:

Çıkış dişlisinden gelen yüksek hızlı yağ, ters yönde dönen ara dişliye “çarpar” ve yağ iki kısma ayrılır:

Girdabın parçası

Parça çıkış miline akar

Ara milin büyük dişleri, yağı ana yağ karterine atarak ara milin altında bir dönüş bölgesi oluşturur (giriş milinin yağı ile doldurulur):

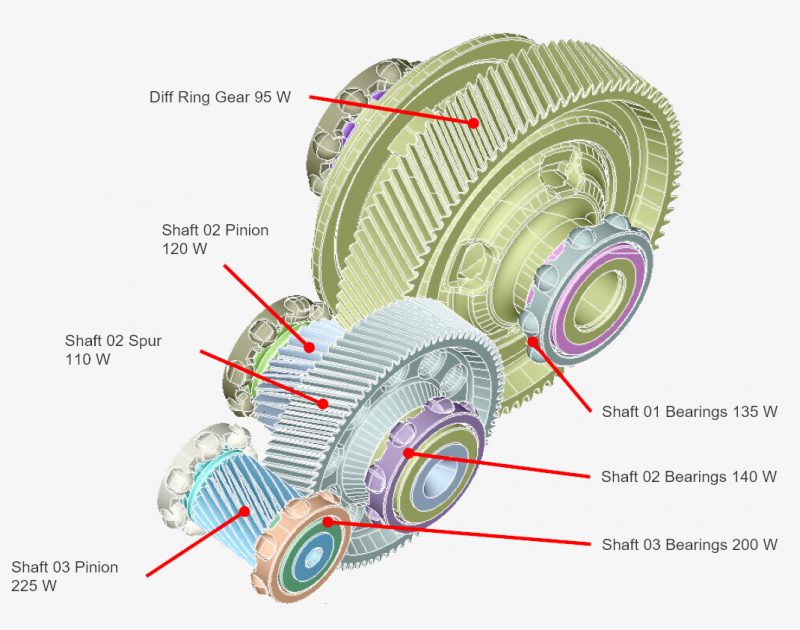

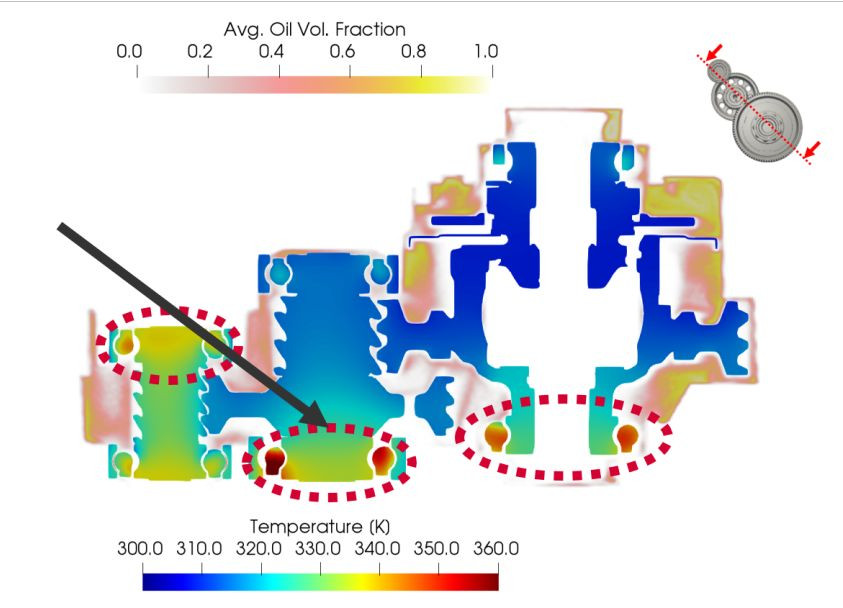

Yatağın sonunda yağ dağılımı ve termal analiz sonuçları

Termal analiz için genel amaçlı akış ve termal analiz çözücüsü Altair AcuSolve ile birlikte bir çözüm gerekmektedir.

Çünkü akış ve ısı transferinin zaman ölçekleri, birkaç büyüklük sırası farklıdır ve hesaplama miktarı çok büyüktür.

SPH algoritmasına kullanan nanoFluidX, son derece geçici akış fenomenini hesaplamak için kullanılır ve yarı kararlı akış alanı bilgisi, zaman ortalaması yöntemiyle çıkarılır ve bir sonraki adım FEM algoritması kullanan AcuSolve çözücüsüyle eşlenir ve son olarak sabit sıcaklık alanı elde edilir.

Termal Sınır

Dişli kutusunun dış yüzeyindeki konvektif ısı transfer katsayısı göz önüne alındığında;

Konveksiyon ısı transfer katsayısı: 20 W / m2-K

Referans sıcaklık: 300 K

Shell sıcaklık dağılımı

Dili ve yatak sıcaklığı dağılımı

Yatağın sonunda yağ dağılımı

Aşağıdaki ekran görüntüsünde okla gösterilen ara milin yanındaki yatağın ucunda neredeyse hiç yağ dağılımı yoktur, bu da bu uçta daha yüksek bir yatak sıcaklığına neden olur.

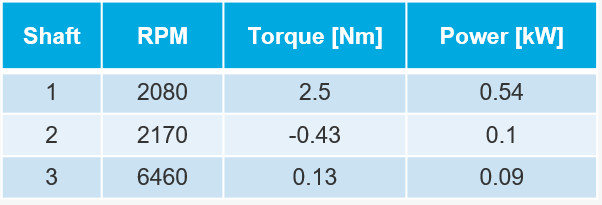

Çalkalama kaybı

Sonuç olarak ;

– Kompakt gövde yapısı, dişli kutusu içindeki akış alanının çok fazla gelişmesini engeller.

– Bu dişli kutusunun içindeki tek ana akış alanı yapısı, ara milin üzerindeki büyük girdaptır.

– Bu konumdaki akış esas olarak üç yöne sahiptir: giriş miline akış; orta dişten akış ve ardından yağ havuzuna geri akar; geri akış.

– Ortalama akış alanının analiz sonuçları, çıkış milinin sol yatağında, ara milinde ve giriş milinin sağ yatağında yağ eksikliği olduğunu göstermektedir.

– Termal analiz sonuçları, bazı bölgelerdeki sıcaklığın önemli ölçüde daha yüksek olduğunu ve soğutmaya dikkat edilmesi gerektiğini göstermektedir.

– Altair nanoFluidX‘in kullanılması, yağın az olduğu alanları ve yağlama için kilit alanlardaki yağ dağılımını doğru bir şekilde belirleyebilir.