Katmanlı Üretim için Tasarımın (DfAM) Dört Temel İlkesi

Katmanlı üretim için tasarım (DfAM | Design for Additive Manufacturing), süreç sınırlamalarına bağlı kalırken katmanlı üretimin (AM | Additive Manufacturing) özgürlüklerinden yararlanan bir parça veya ürün tasarlama uygulamasıdır. Tüm tasarımcıların amacı, bileşenlerin işlevselliğini ve kalitesini en üst düzeye çıkarırken üretim süresini, maliyetini ve üretim hatası riskini en aza indirmek olmalıdır. Altair, eğitim ve danışmanlık hizmetlerini DfAM’ın dört temel ilkesine dayalı olarak sunmaktadır. Bu ilkelerin anlaşılması, tasarımcıların AM’nin faydalarından tam olarak yararlanan yeni tasarımlar oluşturmasına ve parçaya ticari bir başarı için en iyi fırsatı vermesine olanak tanıyacaktır.

1-) Doğru Katmanlı Üretim (AM) süreci için tasarım

DfAM için dört temel ilkeden ilki, doğru AM süreci için tasarım yapmaktır. Birçok farklı AM kategorisi ve daha da fazla süreç olduğu için bu önemlidir. Farklı süreçlerin her biri farklı özelliklere sahiptir. Bunlar arasında farklı üretim ölçeklerinde parça üretme kabiliyeti, farklı maliyetler ve farklı geometrik karmaşıklıklar yer alır.

Doğru AM sürecini tasarlayabilmek için, AM süreçlerinin çoğunun güçlü ve zayıf yönlerini iyi anlamanız ve bunları yaratılan parçaların geometrisiyle eşleştirmeniz gerekir.

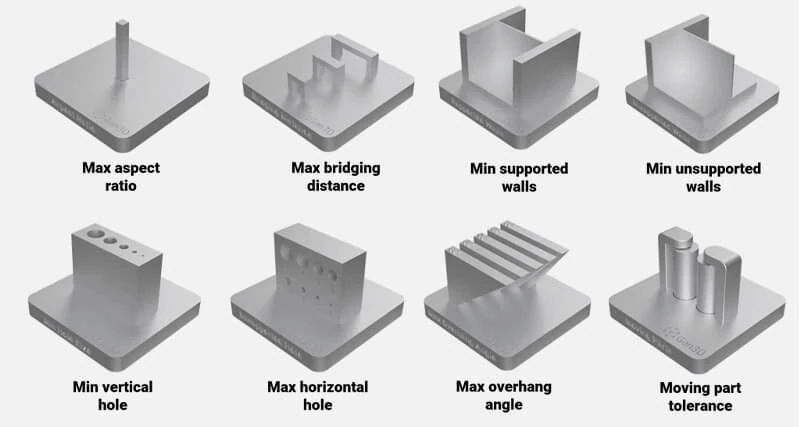

DfAM’ın en önemli unsurlarından biri, proseslerin geometrik sınırlamalarını bilmektir. Neyse ki, çeşitli kuruluşlar tarafından her makinenin üretebileceği minimum özellik boyutu, maksimum çıkıntı açısı ve minimum duvar kalınlıkları gibi kısıtlamalara ilişkin tahmini rakamlar sağlayabilecek tasarım kılavuzları oluşturulmuştur.

Yukarıda gösterilenler gibi tasarım kılavuzlarının en iyi şekilde nasıl uygulanacağını anlamak, tek bir AM teknolojisinin avantajlarından tam olarak yararlanmak için gereklidir.

Doğru AM süreci için tasarımdan yararlanmanın anahtarı, bileşenlerin performansını en üst düzeye çıkarmak için bu tasarım kısıtlamaları bilgisinin uygulanmasıdır. Örneğin, ısı transferi veya elektromanyetik özellikler için tasarım yapıyorsanız, temel denklemler size duvar kalınlığını en aza indirmenin bir parçanın performansını en üst düzeye çıkarabileceğini gösterecektir. Minimum duvar kalınlığı, parçanın maliyeti ve üretim ölçeği arasındaki dengeyi anlamak, bir tasarımcı olarak oluşturmak istediğiniz geometriyi doğru AM süreciyle eşleştirmenizi sağlayacaktır.

2-) Minimum malzeme kullanarak tasarım

DfAM’ın dört ilkesinden ikincisi, minimum malzeme kullanımı için tasarımdır. Genellikle AM’de, minimum malzeme kullanımının yalnızca hafif bileşenler gerektiren endüstrilerde yararlı olduğunu düşünürüz. Ancak, AM’de malzeme kullanımı aynı zamanda üretim süresi ve baskı maliyetiyle de ilişkilidir.

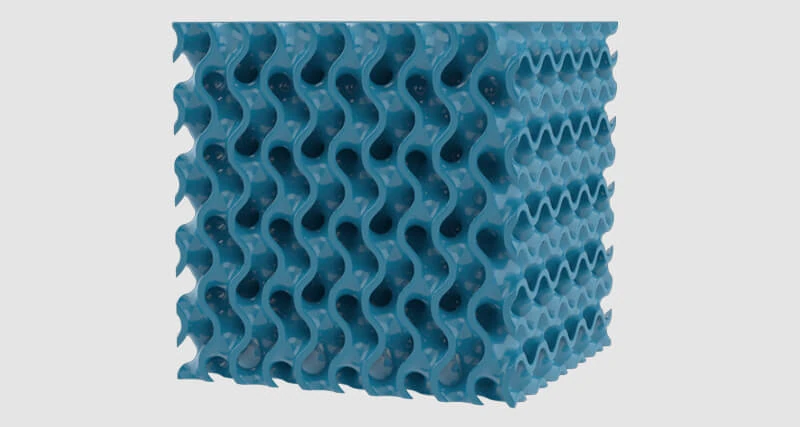

AM kullanılarak üretilecek bir parça tasarlıyorsanız, bu parçayı başarılı bir şekilde basmak için gereken minimum miktarda malzeme kullanmaya çalışmalısınız. Bir baskıda kullanılan malzemenin, gerekli işlevsel malzemenin ve ayrıca başarılı bir yapı için gereken ek destek malzemesinin bir kombinasyonu olduğunu unutmamak önemlidir. Bu nedenle, minimum malzeme kullanımını başarılı bir şekilde tasarlamak için, son parçanızdaki malzeme kullanımını en aza indirmenize olanak tanıyan yöntemlerde uzmanlaşmanız gerekir. Bu tekniklere örnek olarak topoloji optimizasyonu ve kafes yapı (lattice) tasarımı verilebilir.

Ayrıca destek malzemesini en aza indirecek teknikleri de anlamanız gerekir. Bunlar;

- Yapı yönünü değiştirme

- Kendinden destekli geometri oluşturma

- 45 derece pah ekleme

- Parçayı yeniden birleştirebileceğiniz birkaç bileşene ayırma

3-) Geliştirilmiş İşlevsellik için Tasarım

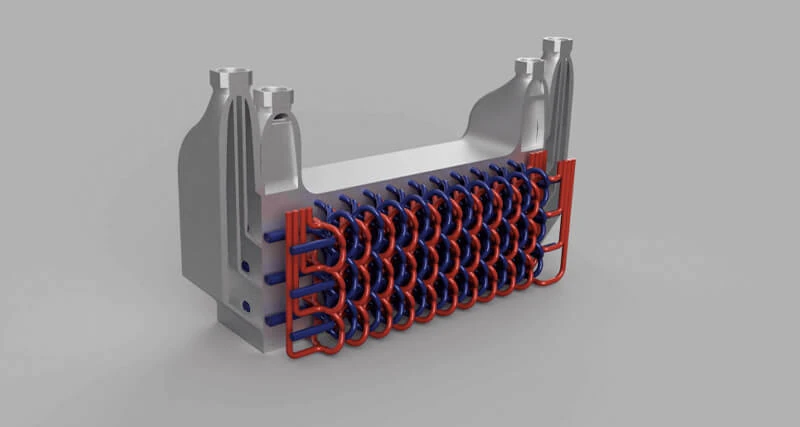

Üçüncü olarak, AM’nin bize sağlayabileceği fırsatları en üst düzeye çıkarmamız gerekir. Bunu başarmak için DfAM’ın üçüncü ilkesi olan gelişmiş işlevsellik için tasarıma bakacağız. AM’nin faydalarından yararlanmak için, bu süreçle başka herhangi bir teknolojiyle elde edilemeyecek nelerin elde edilebileceğine bakmalıyız.

Bunu yapmanın bazı yolları arasında parça özelleştirme, ısıtma veya soğutma için dahili sıvı kanalları, parçalara ilave yüzey dokusu gibi seçeneklerin kullanılması yer alıyor. Tüm bu yöntemler AM’yi alternatif bir parça üretme yöntemi olmaktan çıkarıp tek parça üretme yöntemi haline getirmektedir.

Geliştirilmiş işlevsellik için tasarım, AM’nin iş gerekçesini haklı çıkarmak için de gereklidir. Parçanın işlevselliğini geliştirmenin avantajı, AM kullanarak bir parça üretmenin, özellikle de metal toz yatağı proseslerinin daha yüksek ön maliyetlerinin ürünün kullanım ömrü boyunca amorti edilebileceği anlamına gelir.

4-) Parça Birleştirme için Tasarım

Nihai ilke ise parça birleştirme için tasarımdır. Genel olarak, AM’nin başlıca avantajlarından biri, montajları daha az sayıda parçaya, hatta bazı durumlarda tek bir monolitik parçaya birleştirme yeteneğidir.

Parçaları birleştirmek istemenizin bazı nedenleri arasında sabitleme sayısının azaltılması, daha az envanter gerekmesi, teslimat veya parça eskime riskinin azaltılması ve nihayetinde montaj süresi ve maliyetlerinin azaltılması yer alır.

Ancak parça birleştirmenin zorlukları da vardır. Parçaların birleştirilmesi, montaj ve bakımın dikkatlice düşünülmesi gerektiği anlamına gelebilir. Daha sürdürülebilir bir dünya için çabalarken, parçaların onarımı ve bakımı çok önemlidir ve tasarımcılar olarak tasarım sürecinde bundan ödün vermemeye dikkat etmeliyiz.

Soru ve taleplerinizi iletişim formunu kullanarak iletebilirsiniz.

Katmanlı imalat için tasarım yazılımı Altair Sulis | İNDİRİN

Altair® Inspire™ Print3D, seçici lazer eritme (Selective Laser Melting, SLM) ve yapıştırıcı ile katmanlı imalat (binder-sinter) parçalarının tasarımı ve süreç simülasyonu | İNDİRİN